第三章 机械分离与固体流态化

一、沉降 ⭐

1. 重要概念

- 自由沉降:颗粒在稀相体系中沉降,颗粒间相互干扰可忽略;颗粒相对于流体达到稳定运动时的相对速度称为自由沉降速度(或终端沉降速度)ut。

- 沉降速度 ut:颗粒相对流体的稳定沉降速度(重点强调其本质为“颗粒与流体的相对运动速度”)。

- 影响沉降速度的因素:颗粒粒径、颗粒与流体密度差、流体黏度、流动状态(雷诺数)、颗粒形状等(按教材条目理解即可)。

- 离心分离因素:以离心场替代重力场增大“有效加速度”,提高分离驱动力(仅作概念性认识,具体以后续设备章节展开)。

2. 自由沉降与自由沉降速度

对球形颗粒,在重力场中达到稳定沉降时,受力平衡为:

6πdp3(ρp−ρ)g=FD

曳力用曳力系数 ζD 表示:

FD=ζD⋅4πdp2⋅2ρut2

由此得到自由沉降速度的通式:

ut=3ρζD4dp(ρp−ρ)g

其中:

- dp:颗粒直径

- ρp,ρ:颗粒密度、流体密度

- μ:流体动力黏度

- g:重力加速度

- ζD:曳力系数(随 Rep 变化)

颗粒雷诺数定义为:

Rep=μρutdp

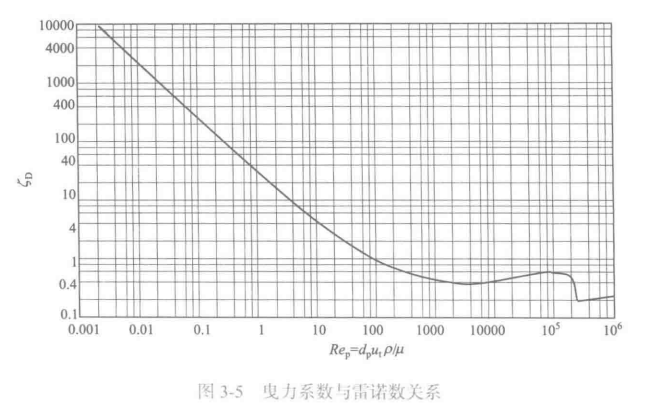

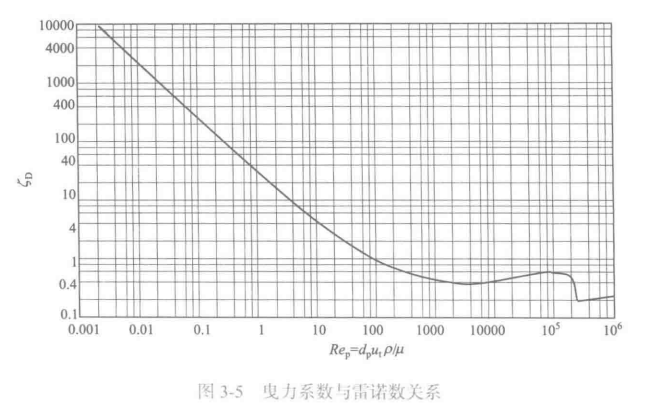

3. 曳力系数 ζD 与雷诺数 Rep 的关系(分区经验式)

重点曲线可分为三个常用区间(以球形颗粒为准):

1)斯托克斯区(层流区):Rep≤0.3(工程上常近似用于 Rep≤2)

ζD=Rep24

2)阿伦区(过渡区):2<Rep≤500

ζD=Rep0.618.5

3)牛顿区(湍流区,除边界层外):500<Rep<1×105

ζD≈0.44

当 Rep>1×105 时,边界层内也出现湍流,ζD 会出现突降并呈不规则变化(通常不作为本章工程计算的常用区间)。

4. 自由沉降速度 ut 的最终结论(3 个常用表达式)⭐

将上述 ζD(Rep) 代入通式

ut=3ρζD4dp(ρp−ρ)g

得到分区表达式:

(1)层流区:Rep≤2(重点)⭐

ut=18μdp2(ρp−ρ)g

(2)过渡区:2<Rep≤500

ut=0.27ρdp(ρp−ρ)gRep0.6

(3)湍流区:500<Rep<1×105

ut=1.74ρdp(ρp−ρ)g

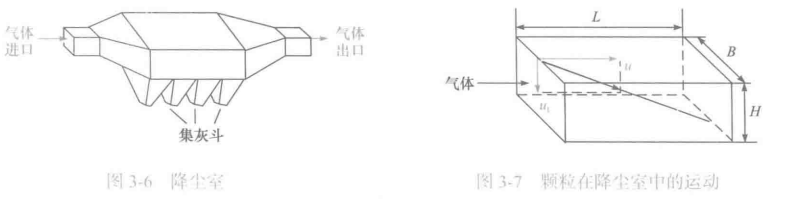

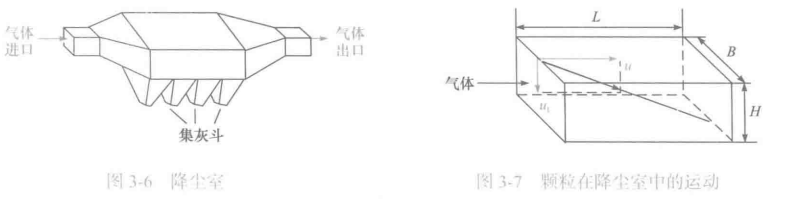

5. 降尘室(沉降室)的分离条件与处理能力(与 ut 的关系)

设沉降室长度为 L,有效沉降高度为 H,气体(或液体)在室内的平均水平速度为 u。要求能被完全去除的颗粒满足“停留时间=沉降时间”:

uL=utH

处理能力(体积流量)可表示为:

Vs=ut,minA底

其中 A底 为沉降室底面积,ut,min 为需要完全去除的最小沉降速度(对应临界粒径),其数值应按上节 ut 的分区表达式并结合 Rep 条件确定。

6. 降尘室 ⭐

降尘室用于气固体系的重力沉降分离。重点给出“能 100% 去除的最小颗粒”的分离条件:

停留时间(气体在室内)等于沉降所需时间:

uL=utH

- L:降尘室长度;

- H:有效沉降高度;

- u:气体在室内的平均水平速度;

- ut:颗粒沉降速度。

气体处理能力(重点结论):

Vs=ut,minA底

其中 A底 为降尘室底面积,ut,min 为需要实现分离的最小沉降速度(对应临界粒径)。重点指出:Vs 与底面积成正比,与高度无关。

二、过滤 ⭐

1. 重要概念

- 过滤(filtration):以多孔介质为分离界面,在压差推动下使流体通过、固体颗粒被截留的机械分离过程。

- 滤浆(slurry):含固体颗粒的悬浮液(固-液两相体系)。

- 滤液(filtrate):通过过滤介质后的液体。

- 滤饼(filter cake):被截留并堆积在过滤介质表面形成的多孔固体层。

- 过滤介质(filter medium):支承滤饼并允许滤液通过的多孔材料(滤布、滤网、烧结材料等)。

- 过滤推动力:过滤两侧的压差 Δp(可由加压、真空、液柱静压等形成)。

- 过滤阻力:由滤饼阻力与过滤介质阻力共同构成,且通常随滤饼增厚而增大。

- 过滤速率(以体积通量表征):

u=A1dτdV

其中 u 为过滤速率(体积通量),A 为过滤面积,V 为滤液体积,τ 为过滤时间。

- 滤饼比阻 r(或 r0):表征单位厚度滤饼对流动的阻力特性,受颗粒形状、粒径分布、空隙结构及可压缩性影响。

- 可压缩滤饼与不可压缩滤饼:若滤饼结构随 Δp 增大而显著致密化,称可压缩滤饼;反之称不可压缩滤饼。

- 压缩指数 s(表征滤饼可压缩性):

r=r0Δps

其中 s=0 对应不可压缩滤饼;可压缩滤饼常有 s>0(重点给出范围 s=0.2∼0.8)。

- 当量直径 de:

de=湿润周边长4∗流通截面积=细管的全部内表面积4∗细管的流动空间

2. 过滤基本关系式 ⭐

过滤速率的一般表达式(重点给出形式):

u=A1dτdV=rμ(L+Le)Δp

- Δp:过滤压差(推动力)。

- μ:滤液动力黏度。

- L:滤饼厚度(随过滤进行增大)。

- Le:等效介质厚度(将过滤介质阻力折算为“等效滤饼厚度”)。

- r:滤饼比阻(可随 Δp 改变,见压缩指数关系)。

3. 滤饼结构参数

重点涉及的结构量:

-

空隙率 ε:

ε=V总V总−V颗粒

其中 V总 为滤饼总体积,V颗粒 为固体颗粒体积。

-

比表面积 a(重点定义为“颗粒表面积/颗粒体积”):

a=颗粒体积颗粒表面积

-

比阻与结构参数关系(重点给出):

r=ε32Ca2(1−ε)2

其中 C 为与颗粒形状等有关的常数(重点给出符号,不展开推导)。

4. 生产能力与(最佳)操作周期

-

间歇过滤的平均生产能力(单位时间滤液量):

Q=τ+τw+τDV

- V:每周期获得的滤液体积;

- τ:过滤时间;

- τw:洗涤时间;

- τD:辅助时间(卸饼、装料、装拆滤布、排液、复位等非过滤时间)。

重点给出:当等效滤液体积 Ve=0 且 τD=τ+τw 时,Q 取最大值 Qmax(以重点表述为准)。

-

连续过滤的生产能力(重点给出形式):

Q=TV=nV=AKϕn

其中 T 为每转(或每周期)时间,n 为单位时间循环次数(或转速等表征量)。重点指出:n 增大、有效过滤相位(以 ϕ 表征)增大时,Q 增大(符号含义以所用设备定义为准)。

5. 恒压过滤方程 ⭐

重点给出恒压过滤条件下的速率表达式:

u=A1dτdV=2(V+Ve)KA

恒压过滤的体积形式(重点结论)⭐:

V2+2VVe=KA2τ

以单位面积滤液量 q=V/A、等效量 qe=Ve/A 表示:

q2+2qqe=Kτ

注意(重点原文):对板框压滤机和叶滤机,过滤面积为所有框或滤叶截面积的 2 倍。

对板框压滤机、叶滤机,在双面过滤(两侧同时出液)且洗涤为单向贯穿(从一侧进入、穿过全部滤饼、由另一侧排出)的简化模型下,若进一步取

Δpw≈Δp、μw≈μ、洗涤不改变滤饼结构(rw≈r),并忽略(或认为相同处理)介质/支承层阻力影响,则有

uwuf≈2

(dτdV)w(dτdV)f≈4

其中 u=(1/A)dV/dτ 为单位面积通量。

注意:“4 倍”指总体积流率比值,不可直接表述为“过滤速度恒为洗涤速度 4 倍”;当洗涤为双向、Δpw=Δp、μw=μ、滤饼可压缩或介质/支承层阻力不可忽略时,上述关系不再适用。

6. 恒速过滤方程 ⭐

恒速过滤定义:

u=A1dτdV=常数

恒速过滤的体积形式(重点结论)⭐:

V2+VVe=2KA2τ

以 q=V/A、qe=Ve/A 表示:

q2+qqe=2Kτ

先恒速后恒压(重点给出时间关系):

τ=τ1+K1[(q+qe)2−(q1+qe)2]

其中 (τ1,q1) 为恒速阶段结束点的时间与单位面积滤液量。

洗涤时间(重点给出定义式):

τw=(dτdV)wVw

其中 Vw 为洗涤液用量,(dτdV)w 为洗涤阶段的滤液(或洗涤液)体积流率。

7. 过滤设备(结构与特点:只作要点性概述)

重点要求掌握的典型设备:

- 板框压滤机:间歇操作;滤饼形成与卸除依赖周期切换;适用于滤饼易形成且需较高澄清度场合。

- 叶滤机:过滤元件为滤叶;可间歇或半连续;过滤面积利用率高(注意过滤面积的定义,见恒压方程备注)。

- 转筒真空过滤机:连续操作;通过转筒分区实现过滤、洗涤、脱液、卸饼等过程。

重点给出:转筒过滤机的过滤时间满足

T=nϕ

其中 ϕ 为有效过滤相位对应角度(或其无量纲表示),n 为转速(或单位时间转数)。

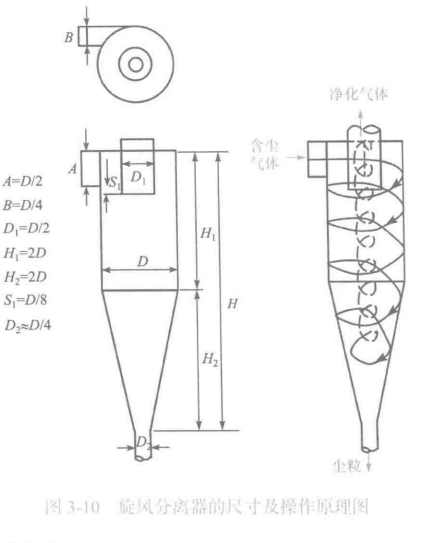

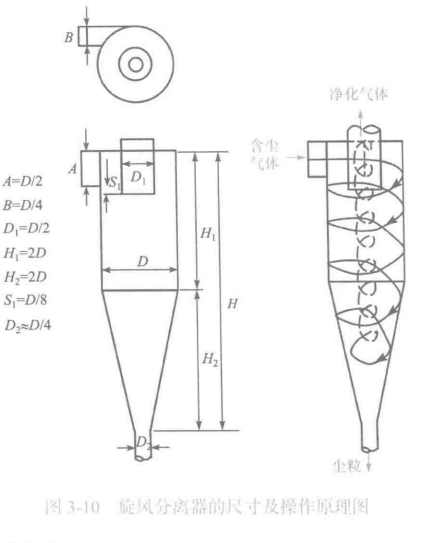

三、旋风分离器

1. 临界直径

旋风分离器以旋转流场产生的离心效应实现气固分离。重点给出临界直径表达式:

dc=πNuiρp9μB

- dc:临界直径(切割粒径;用于表征旋风分离器对粒径的分离界限特征,具体工程判据以教材对“临界/切割”定义为准);

- μ:气体动力黏度;

- B:与结构尺寸有关的特征量(重点以符号出现,按教材对应结构定义使用);

- N:气体在旋风器内的有效旋转圈数(或等效旋转次数);

- ui:入口气速;

- ρp:颗粒密度。

2. 分离效率

- 粒级效率:针对某一粒径区间颗粒的捕集效率(定义为该粒级被捕集质量分率)。

- 总效率:对入口颗粒粒径分布加权后的总体捕集效率。

工程计算时,总效率通常由粒级效率与粒径分布共同确定(符号与具体计算式按教材给定口径使用)。

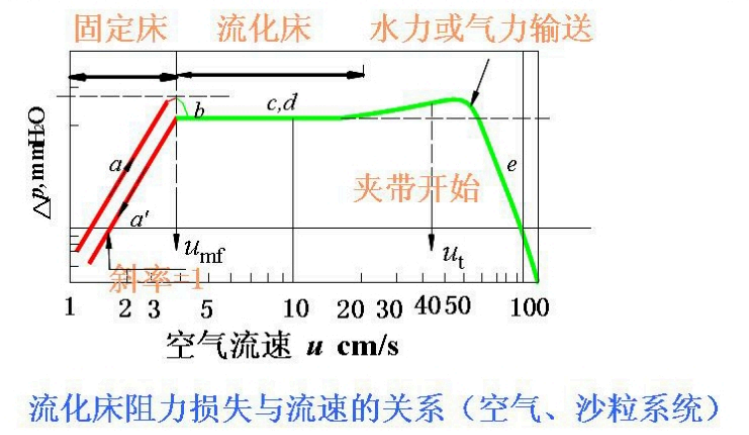

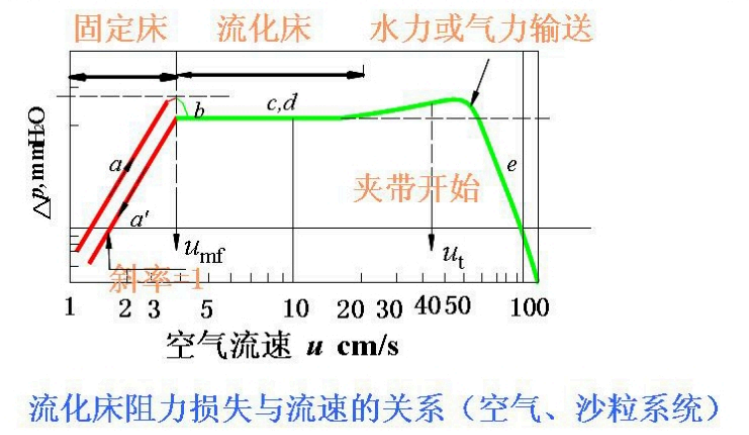

四、固体流态化

1. 流态化的阶段及主要特征

当流体自下而上通过颗粒床层,随着表观流速 u 增大,床层状态依次表现为:

- 固定床阶段:颗粒基本不动,床层压降随 u 增大而增大。

- 最小流化点:床层开始整体松动并呈流化状态,其对应流速为 最小流化速度 umf。

- 流化床阶段:床层呈流体化外观特征,床层压降在一定范围内近似保持恒定(重点:恒定的广义压差)。

- 夹带与输送阶段:当 u 足够大,颗粒被大量夹带上升,进入气力/液力输送特征区间;重点图中以终端速度 ut 与夹带开始区分。

2. 流化床的主要性质(重点条目)

- 液体样特性:床层可表现出类似液体的宏观行为(如流动性、表面形态变化等),用于强化传热、传质及颗粒处理过程。

- 恒定的广义压差:在流化床稳定流化区间内,床层压降随流速变化不显著(按重点图示规律理解)。

3. 聚式流化床的两种不正常现象

- 腾涌现象(slugging):床层出现大尺度气泡/空隙团块上升,导致床层周期性大幅波动,影响操作稳定性与传递过程。

- 沟流现象(channeling):流体在床层内形成稳定通道,局部短路,导致床层大部分区域未充分流化,降低有效接触与均匀性。

本章要点(对应重点主线)

- ⭐ 过滤速率由推动力 Δp 与阻力(滤饼、介质)共同决定;滤饼可压缩性以 r=r0Δps 表征。

- ⭐ 恒压过滤与恒速过滤的积分方程分别给出 V(或 q)与时间 τ 的关系;Ve(或 qe)用于表征介质阻力的等效影响。

- ⭐ 沉降在层流区可用斯托克斯公式;降尘室以“停留时间=沉降时间”建立分离条件,处理能力与底面积相关。

- 旋风分离器以临界直径表征分离界限,并以粒级效率与总效率评价分离效果。

- 固体流态化随流速变化经历固定床、最小流化、流化床及夹带输送等阶段;聚式流化床需关注腾涌与沟流等不正常现象。