第二章 流体输送机械

2.1 概述

2.1.1 流体输送机械的定义与分类

流体输送机械是指通过外界机械能作用,使流体获得能量并实现输送的机械设备。

按输送介质可分为:

- 液体输送机械(泵)

- 气体输送机械(风机、压缩机、真空泵)

按能量传递方式,泵可分为:

- 速度式泵:通过提高流体速度,再将动能转化为压强能;

- 容积式泵:通过工作腔容积的周期性变化实现流体输送。

2.1.2 泵的能量表述——扬程

泵对液体所做的有效功,通常以单位重量液体所获得的机械能表示,称为扬程。

在稳态、连续流动条件下,以泵进口截面 1、出口截面 2 为基准:

其中:

- 为截面处压力;

- 为平均流速;

- 为几何高度;

- 为液体密度。

扬程的物理意义:泵对单位重量液体所增加的总机械能。

2.2 离心泵

2.2.1 离心泵的工作原理

离心泵依靠高速旋转的叶轮将机械能传递给液体,使液体获得动能和压强能。

液体在叶轮内沿径向流动,在离心力作用下被甩向叶轮外缘;进入蜗壳或导叶后,流速降低,部分动能转化为压强能,从而实现液体的连续输送。

离心泵正常运行的前提是泵体及吸入管路内必须充满液体。

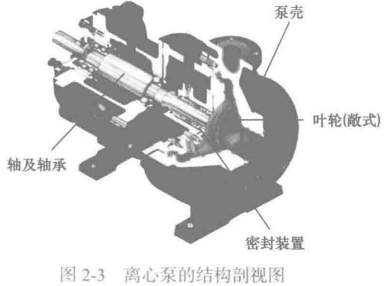

2.2.2 离心泵的主要构造

离心泵主要由以下部分组成:

- 叶轮:能量传递部件;

- 泵壳(蜗壳或导叶):能量转换与集流部件;

- 轴与轴封装置:传递转矩并防止泄漏;

- 吸入管、排出管及其附件。

2.2.3 离心泵的主要性能参数

(1)流量

单位时间内泵输送的液体体积或质量。

(2)扬程

定义见 2.1.2,为泵对单位重量液体所增加的机械能。

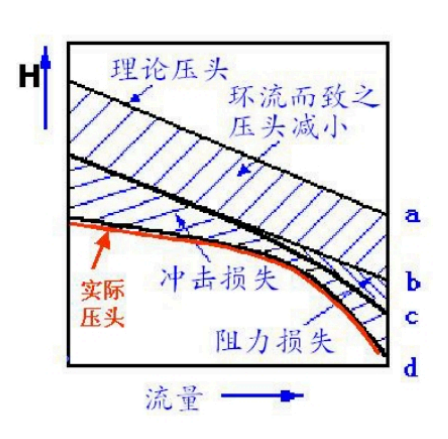

理论压头

推导三假设

- 叶片数目无限多,即叶片厚度无限薄,液体完全沿叶片弯曲方向流动;

- 液体为理想流体,μ=0,无流动阻力;

- 流动为轴对称的相对定常流动。

当叶轮进口无预旋时(即进口绝对速度的圆周分量 ),欧拉泵方程给出的理论扬程为:

其中:

-

:叶轮出口圆周速度(叶轮外缘处的圆周线速度),

为叶轮角速度, 为叶轮出口半径。

-

:叶轮出口处流体绝对速度 的圆周(切向)分量,即

其中 为出口处绝对速度 与圆周方向之间的夹角(按教材速度三角形定义)。

这里省略理论压头的推导,详见《化工原理 上册 第3版》 图2-9。

如果将其变成理论压头与流量的关系式,先将流量用在径向上的分量表示

实际压头

考虑叶片间的环流、阻力损失、冲击损失(容积损失、水力损失、机械损失),使泵的实际压头要小于理论压头。

(3)功率

有效功率:

轴功率 为原动机传递给泵轴的功率。

(4)效率

总效率可分解为:

其中:

- :容积效率;

- :水力效率;

- :机械效率。

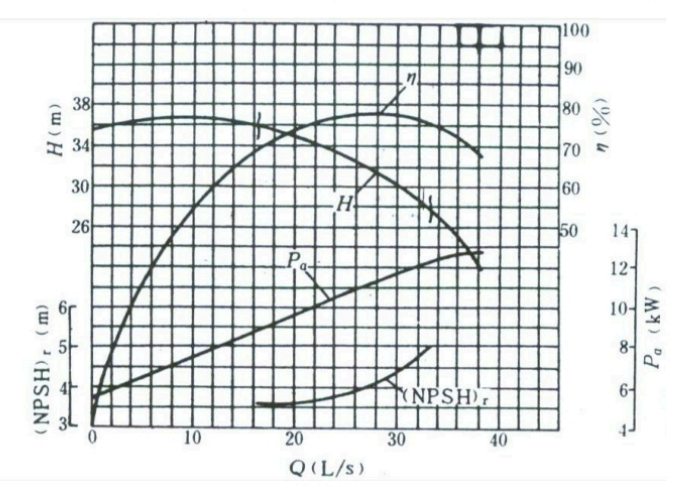

2.2.4 离心泵的特性曲线

在一定转速和介质条件下,离心泵具有以下性能曲线:

- 曲线;

- 曲线;

- 曲线。

通常:

- 扬程随流量增大而减小;

- 轴功率随流量增大而增大;

- 效率在某一流量附近达到最大。

2.2.5 相似定律

在几何相似、流动相似条件下,离心泵转速、流量、压头、轴功率、有关。

在转速变化幅度不大(小于20%)、叶轮切削幅度不大(小于20%)时效率可视为不变,而有以下定律:

转速变化:

叶轮直径变化:

2.2.6 气蚀与允许安装高度

当离心泵运行时,若泵入口处(通常指叶轮进口附近)液体的绝对压力降低到低于该温度下液体的饱和蒸气压,液体将发生局部汽化,形成气泡;气泡随液流进入高压区后迅速破裂,产生冲击作用,这一现象称为气蚀。

气蚀会导致泵的扬程、流量和效率下降,并可能引起振动、噪声及叶轮等部件的破坏,因此在泵的选型和安装中必须进行气蚀校核。

(1)气蚀余量的定义

为避免发生气蚀,要求泵入口处液体所具有的能量必须高于液体汽化所需的最低能量,其差值称为气蚀余量。

-

最小气蚀余量

指在给定流量下,泵刚好开始出现明显性能下降(通常以扬程下降约 3% 作为判据)时,泵入口处所需的最小能量余量。该值由泵的结构和转速决定,通常由制造厂通过试验给出。 -

允许气蚀余量

在最小气蚀余量的基础上,为保证运行安全而留有一定裕度,工程上常取:其中常数 0.3(m)为经验安全裕量。

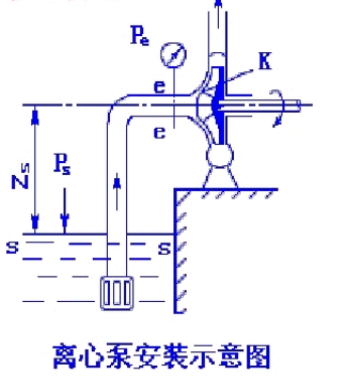

(2)允许安装高度

泵的安装高度是指吸入液面与泵轴中心线之间的几何高度差,吸上安装时取正值。

根据能量守恒关系,吸入系统中泵入口处单位重量液体所具有的能量为:

其中:

- —— 吸入液面处压力;

- —— 吸入液面相对于泵轴中心线的几何高度;

- —— 从吸入液面至泵入口截面之间的沿程阻力损失与局部阻力损失之和。

为防止气蚀,该能量必须大于液体汽化所需的能量,即:

由此可得允许安装高度:

(3)参数含义与影响因素说明

-

:吸入液面处的绝对压力

对于敞口容器, 通常取大气压;若为密闭容器,则取容器内气相压力。 -

:液体在工作温度下的饱和蒸气压

随温度升高而显著增大,因此液体温度越高,允许安装高度越小,发生气蚀的可能性越大。 -

:吸入管路阻力损失

与吸入管长度、直径、流量以及管件数量有关,是工程上控制气蚀的重要因素。 -

:允许气蚀余量

反映泵本身对入口能量条件的要求,与泵型和运行流量有关。

(4)工程意义

允许安装高度的计算用于确定泵在吸上安装条件下是否能够安全运行。若实际安装高度超过允许值,则必须通过降低泵安装位置、减小吸入管阻力、降低介质温度或选用气蚀性能更好的泵型等措施加以解决。

2.2.7 工作点与流量调节

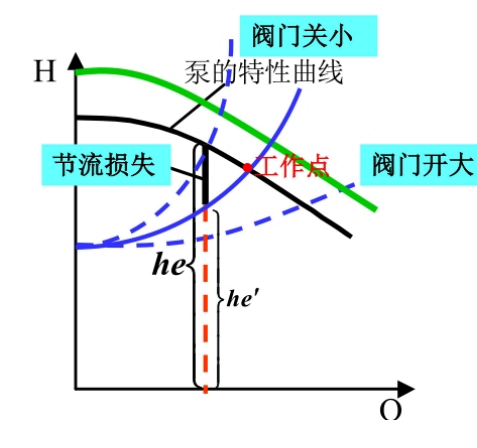

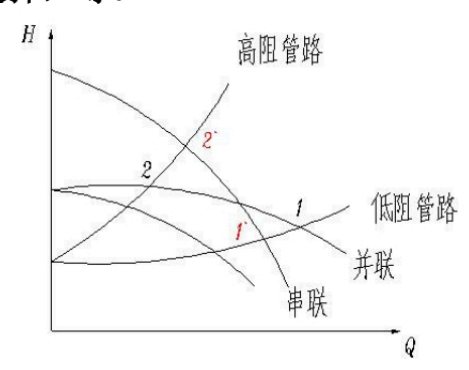

工作点的调节: 阀门调节(特点)、转速调节(特点)、尺寸调节、泵的串并联(特性曲线特性及组合方式选择)等。

管路特性曲线通常表示为:

由系统的静位差与压差决定;

由系统的管路阻力特性决定(管径、长度、粗糙度、管件、阀门开度、介质黏度等)。

泵的工作点由泵特性曲线与管路特性曲线的交点确定。

2.2.8 离心泵的安装与操作

开停泵操作步骤:

- 泵启动前必须使泵内灌满待输送液体,保证泵内和吸入管路内无空气积存。

- 泵启动时,应关闭出口阀,使其启动电流最小,免排出管路内液体倒流,使叶轮受到冲击而被损坏

- 运转中,应定时检查、保养和维修等。若长期不用,应将泵内水放完,尤其在冬天,以防冻裂。

2.3 其他类型泵

本节仅对常见泵型作类型性概述,给出其工作机理特征与适用范围的要点。

2.3.1 速度式泵(非离心泵)

速度式泵通过转动部件使液体获得较高速度,再在扩压部件内将动能部分转化为压强能。

-

轴流泵

- 特征:液体主要沿泵轴方向流动;在较小扬程下可获得较大流量。

- 适用:低扬程、大流量场合(如循环、排灌等)。

- 要点:工况偏离设计点时效率下降明显,对系统扬程变化较敏感。

-

混流泵

- 特征:液体兼有轴向与径向速度分量;流量与扬程处于轴流泵与离心泵之间。

- 适用:中等流量、中等扬程场合。

2.3.2 容积式泵

容积式泵依靠工作腔容积的周期性变化实现吸入与排出,其流量主要由结构几何与转速决定。

-

总体特征

- 流量-压力关系:在一定转速下,流量与压差关系不如离心泵敏感(但受泄漏与液体可压缩性影响,实际流量会随压差增大而降低)。

- 压力能力:可获得较高压力,适用于高压输送。

- 自吸性:多数容积式泵具有一定自吸能力。

- 运行限制:排出管路严禁在无旁路保护下长期关闭,通常需要安全阀或旁路以防过压。

-

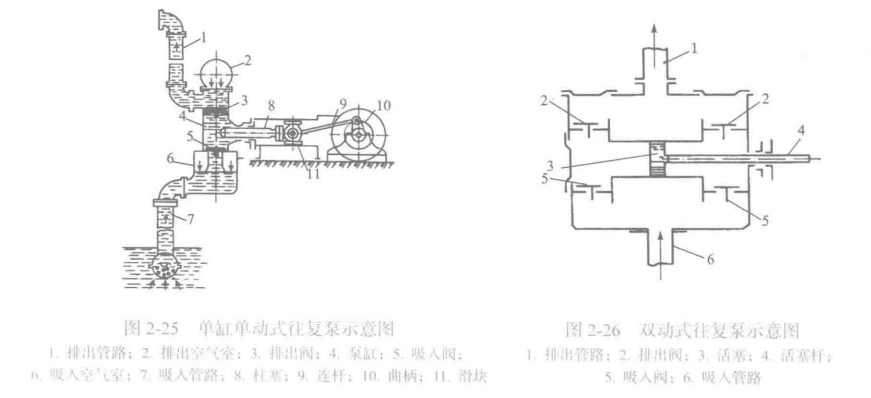

往复泵(活塞泵/柱塞泵)

- 特征:通过活塞往复运动改变工作腔容积;可实现高压、小流量输送。

- 适用:高压输送与计量输送。

- 要点:流量脉动明显,工程上常配置缓冲装置。

-

齿轮泵

- 特征:依靠齿轮啮合形成密闭容积并输送液体;结构紧凑。

- 适用:黏度较大液体(如油类)输送。

- 要点:对固体杂质敏感,需防止磨损;通常不宜干运转。

-

螺杆泵

- 特征:依靠螺杆啮合形成连续密闭腔,输送过程连续性较好。

- 适用:高黏度液体及要求较平稳输送的场合。

- 要点:同样需注意磨损与密封,必要时设置安全保护。

2.3.3 其他形式泵(简述)

-

喷射泵(射流泵)

- 特征:以高速工作流体引射被输送流体实现输送;无运动部件。

- 适用:需要结构简单、耐腐蚀或含固体的场合,但效率通常较低。

-

隔膜泵

- 特征:以隔膜往复改变工作腔容积;可实现无泄漏输送。

- 适用:腐蚀性、含悬浮物或需避免泄漏的介质。

2.3.4 泵型选择的要点(归纳)

- 大流量、低扬程:优先考虑轴流泵;

- 中等流量、中等扬程:可选混流泵或离心泵;

- 高压、小流量、计量要求:优先考虑往复泵等容积式泵;

- 高黏度液体:常选齿轮泵、螺杆泵等容积式泵;

- 需无泄漏或介质特殊:可选隔膜泵等专用泵型。

2.4 气体输送机械

气体输送机械包括风机、压缩机和真空泵,其性能通常以流量、压力、功率和效率表示。

本章要点

- 扬程用于表征泵对单位重量液体所增加的机械能。

- 离心泵性能由特性曲线描述,工作点由系统与泵共同决定。

- 气蚀校核是泵选型与安装中的必要步骤。

- 容积式泵与速度式泵在工作机理和适用范围上存在本质差异。